OLED (Organic Light EmitTing Diode) ist eine neue Generation der Flachbildschirm-Technologie nach TFT-LCD (Thin Film Transistor Liquid Crystal Display). Es hat die Vorteile einer einfachen Struktur, der Notwendigkeit einer Hintergrundbeleuchtung für die Eigenlumineszenz, des hohen Kontrasts, der geringen Dicke, des großen Betrachtungswinkels, der schnellen Reaktionsgeschwindigkeit, der Verwendung für flexible Panels und eines breiten Betriebstemperaturbereichs. 1987 etablierten Dr. CW Tang und andere von der Kodak Corporation aus den Vereinigten Staaten OLED-Komponenten und Basismaterialien [1]. Im Jahr 1996 war Pioneer of Japan das erste Unternehmen, das diese Technologie in Serie produzierte, und passte das OLED-Panel an das von ihm hergestellte Auto-Audio-Display an. In den letzten Jahren sind aufgrund der vielversprechenden Aussichten F&E-Teams in Japan, den Vereinigten Staaten, Europa, Taiwan und Südkorea entstanden, was zur Reife organischer lichtemittierender Materialien, der energischen Entwicklung der Gerätehersteller und der kontinuierlichen Weiterentwicklung der Verfahrenstechnik.

Allerdings ist die OLED-Technologie in ihren Prinzipien und Prozessen mit der aktuell ausgereiften Halbleiter-, LCD-, CD-R- oder sogar LED-Industrie verwandt, verfügt aber über ihr einzigartiges Know-how; Daher gibt es noch viele Engpässe in der Massenproduktion von OLED. . Taiwan Rebao Technology Co., Ltd. begann 1997 mit der Entwicklung von OLED-bezogenen Technologien und produzierte im Jahr 2000 erfolgreich OLED-Panels in Massenproduktion. Es wurde nach Tohoku Pioneer in Japan das zweite massenproduzierte OLED-Panel-Unternehmen der Welt; und 2002 produzierte es weiterhin OLED-Panels. Die einfarbigen und flächenfarbigen Panels für Exportsendungen sind in Abbildung 1 dargestellt, und der Ertrag und die Leistung wurden erhöht, was es zum weltweit größten Anbieter von OLED-Panels in Bezug auf die Leistung macht.

Beim OLED-Prozess beeinflusst die Dicke der organischen Filmschicht die Eigenschaften der Vorrichtung stark. Im Allgemeinen muss der Dickenfehler des Films weniger als 5 Nanometer betragen, was eine veritable Nanotechnologie ist. Beispielsweise ist die Substratgröße der dritten Generation von TFT-LCD-Flachbildschirmen im Allgemeinen als 550 mm x 650 mm definiert. Auf einem Substrat dieser Größe ist es schwierig, eine solch genaue Filmdicke zu steuern. Der Prozess des Flächensubstrats und die Anwendung von großflächigen Platten. Derzeit handelt es sich bei OLED-Anwendungen hauptsächlich um kleine einfarbige und flächige Anzeigetafeln, wie z. Da der Massenproduktionsprozess von OLED-Vollfarben noch nicht ausgereift ist, wird erwartet, dass nach der zweiten Jahreshälfte 2002 nacheinander kleinformatige Vollfarben-OLED-Produkte auf den Markt kommen. Da OLED ein selbstleuchtendes Display ist, ist seine visuelle Leistung hervorragend im Vergleich zu vollfarbigen LCD-Displays der gleichen Stufe. Es bietet die Möglichkeit, direkt in vollfarbige kleine High-End-Produkte wie Digitalkameras und handtellergroße VCD- (oder DVD-)Player zu schneiden. Bei großen Panels (13 Zoll oder mehr) gibt es zwar ein Forschungs- und Entwicklungsteam, das Muster zeigt, die Massenproduktionstechnologie muss jedoch noch entwickelt werden.

OLEDs werden aufgrund unterschiedlicher lichtemittierender Materialien im Allgemeinen in kleine Moleküle (normalerweise als OLED bezeichnet) und Makromoleküle (normalerweise als PLED bezeichnet) unterteilt. Die Technologielizenzen sind Eastman Kodak (Kodak) in den USA und CDT (Cambridge Display Technology) in Großbritannien. Taiwan Rebao Technology Co., Ltd. ist eines der wenigen Unternehmen, das gleichzeitig OLED und PLED entwickelt. In diesem Artikel werden wir hauptsächlich niedermolekulare OLEDs vorstellen. Zuerst stellen wir das Prinzip der OLED vor, dann stellen wir verwandte Schlüsselprozesse vor und schließlich stellen wir die aktuelle Entwicklungsrichtung der OLED-Technologie vor.

1. OLED-Prinzip

OLED-Komponenten bestehen aus organischen Materialien vom n-Typ, organischen Materialien vom p-Typ, Kathodenmetall und Anodenmetall. Elektronen (Löcher) werden von der Kathode (Anode) injiziert, werden durch das organische Material vom n-Typ (p-Typ) zur lichtemittierenden Schicht (im Allgemeinen n-Typ-Material) geleitet und emittieren Licht durch Rekombination. Im Allgemeinen wird ITO auf ein Glassubstrat gesputtert, das aus einer OLED-Vorrichtung als Anode besteht, und dann werden ein organisches Material vom p-Typ und n-Typ und eine Metallkathode mit niedriger Austrittsarbeit nacheinander durch thermische Vakuumverdampfung abgeschieden. Da organische Materialien leicht mit Wasserdampf oder Sauerstoff interagieren, entstehen dunkle Flecken und die Bauteile glänzen nicht. Daher muss nach Abschluss der Vakuumbeschichtung dieser Vorrichtung der Verpackungsprozess in einer Umgebung ohne Feuchtigkeit und Sauerstoff durchgeführt werden.

Zwischen dem Kathodenmetall und dem Anoden-ITO kann die weit verbreitete Bauelementstruktur im Allgemeinen in 5 Schichten unterteilt werden. Wie in Abbildung 2 gezeigt, sind dies von der Seite nahe dem ITO: Lochinjektionsschicht, Lochtransportschicht, lichtemittierende Schicht, Elektronentransportschicht und Elektroneninjektionsschicht. In Bezug auf die Entwicklungsgeschichte von OLED-Geräten besteht das 1987 von Kodak erstmals veröffentlichte OLED-Gerät aus zwei Schichten organischer Materialien, einer Lochtransportschicht und einer Elektronentransportschicht. Die Lochtransportschicht ist ein organisches Material vom p-Typ, das sich durch eine höhere Lochbeweglichkeit auszeichnet, und sein höchstes besetztes Molekülorbital (HOMO) liegt näher am ITO, wodurch Löcher von der in die organische Schicht injizierten Energiebarriere von ITO übertragen werden können ist reduziert.

Die Elektronentransportschicht ist ein organisches Material vom n-Typ, das sich durch eine hohe Elektronenbeweglichkeit auszeichnet. Wenn Elektronen von der Elektronentransportschicht zur Grenzfläche von Loch und Elektronentransportschicht wandern, ist das niedrigste unbesetzte Molekülorbital der Elektronentransportschicht Das niedrigste unbesetzte Molekülorbital (LUMO) ist viel höher als das LUMO der Lochtransportschicht . Es ist für Elektronen schwierig, diese Energiebarriere zu überwinden, um in die Lochtransportschicht einzutreten, und werden von dieser Grenzfläche blockiert. Zu diesem Zeitpunkt werden Löcher von der Lochtransportschicht in die Nähe der Grenzfläche übertragen und rekombinieren mit Elektronen, um Exzitonen (Exziton) zu erzeugen, und Exziton setzt Energie in Form von Lichtemission und Nichtlichtemission frei. Bezogen auf ein allgemeines Fluoreszenz-Materialsystem werden aufgrund der Berechnung der Selektivität (Auswahlregel) nur 25 % der Elektron-Loch-Paare in Form von Lichtemission rekombiniert und die restlichen 75 % der Energie resultieren aus Wärmefreisetzung. Abgeleitete Form. In den letzten Jahren werden Phosphoreszenz-(Phosphoreszenz-)Materialien aktiv entwickelt, um eine neue Generation von OLED-Materialien zu werden [2]. Solche Materialien können die Grenze der Selektivität überschreiten, um die interne Quanteneffizienz auf fast 100% zu erhöhen.

In der zweischichtigen Vorrichtung wird das organische Material vom n-Typ – die Elektronentransportschicht – auch als lichtemittierende Schicht verwendet, und die lichtemittierende Wellenlänge wird durch die Energiedifferenz zwischen HOMO und LUMO bestimmt. Eine gute Elektronentransportschicht – das heißt ein Material mit hoher Elektronenbeweglichkeit – ist jedoch nicht unbedingt ein Material mit guter Lichtemissionseffizienz. Daher besteht die gegenwärtige allgemeine Praxis darin, hochfluoreszierende organische Pigmente für den Elektronentransport zu dotieren (dotiert). Der Teil der Schicht nahe der Lochtransportschicht, auch als Licht emittierende Schicht bekannt [3], weist ein Volumenverhältnis von etwa 1 % bis 3 % auf. Die Entwicklung der Dotierungstechnologie ist eine Schlüsseltechnologie zur Verbesserung der Fluoreszenzquantenabsorptionsrate von Rohstoffen. Im Allgemeinen ist das ausgewählte Material ein Farbstoff mit einer hohen Fluoreszenzquantenabsorptionsrate (Dye). Da die Entwicklung organischer Farbstoffe in den 1970er bis 1980er Jahren von Farbstofflasern ausging, ist das Materialsystem vollständig und die Emissionswellenlänge kann den gesamten sichtbaren Lichtbereich abdecken. Das Energieband des in der OLED-Vorrichtung dotierten organischen Farbstoffs ist schlecht, im Allgemeinen kleiner als das Energieband des Wirts (Host), um den Exzitonenenergietransfer vom Wirt zum Dotierstoff (Dotierstoff) zu erleichtern. Da der Dotierstoff jedoch ein schmales Energieband hat und in elektrischer Hinsicht als Falle wirkt, steigt die Ansteuerspannung, wenn die Dotierstoffschicht zu dick ist; aber wenn es zu dünn ist, wird die Energie vom Wirt auf den Dotierstoff übertragen. Das Verhältnis wird schlechter, daher muss die Dicke dieser Schicht optimiert werden.

Das Metallmaterial der Kathode verwendet traditionell ein Metallmaterial (oder eine Legierung) mit niedriger Austrittsarbeit, wie beispielsweise eine Magnesiumlegierung, um die Injektion von Elektronen von der Kathode in die Elektronentransportschicht zu erleichtern. Außerdem ist es gängige Praxis, eine Elektroneninjektionsschicht einzuführen. Es besteht aus einem sehr dünnen Metallhalogenid oder -oxid mit niedriger Austrittsarbeit, wie LiF oder Li2O, das die Energiebarriere zwischen der Kathode und der Elektronentransportschicht stark reduzieren kann [4] und die Antriebsspannung reduzieren kann.

Da sich der HOMO-Wert des Lochtransportschichtmaterials immer noch von dem von ITO unterscheidet, kann die ITO-Anode außerdem nach langem Betrieb Sauerstoff freisetzen und die organische Schicht beschädigen, um dunkle Flecken zu erzeugen. Daher wird eine Lochinjektionsschicht zwischen das ITO und die Lochtransportschicht eingefügt, und ihr HOMO-Wert liegt genau zwischen dem ITO und der Lochtransportschicht, was der Lochinjektion in die OLED-Vorrichtung förderlich ist, und die Eigenschaften des Films können den ITO blockieren. Sauerstoff dringt in das OLED-Element ein, um die Lebensdauer des Elements zu verlängern.

2. OLED-Antriebsmethode

Die Antriebsmethode von OLED wird in aktives Fahren (aktives Fahren) und passives Fahren (passives Fahren) unterteilt.

1) Passiver Antrieb (PM-OLED)

Es ist in eine statische Ansteuerschaltung und eine dynamische Ansteuerschaltung unterteilt.

⑴ Statisches Ansteuerverfahren: Bei einer statisch angesteuerten organischen lichtemittierenden Anzeigevorrichtung werden im Allgemeinen die Kathoden jedes organischen Elektrolumineszenzpixels miteinander verbunden und zusammengezogen, und die Anoden jedes Pixels werden separat gezeichnet. Dies ist die übliche Kathodenverbindungsmethode. Wenn Sie möchten, dass ein Pixel Licht emittiert, solange die Differenz zwischen der Spannung der Konstantstromquelle und der Spannung der Kathode größer als der Pixelleuchtwert ist, emittiert das Pixel Licht unter der Ansteuerung der Konstantstromquelle. Wenn ein Pixel kein Licht emittiert, verbinden Sie seine Anode mit einer negativen Spannung, es kann umgekehrt blockiert werden. Es können jedoch Kreuzeffekte auftreten, wenn sich das Bild stark ändert. Um dies zu vermeiden, müssen wir die Form der Kommunikation annehmen. Die statische Treiberschaltung wird im Allgemeinen verwendet, um die Segmentanzeige anzusteuern.

⑵ Dynamischer Antriebsmodus: Auf dynamisch angetriebenen organischen lichtemittierenden Anzeigegeräten machen die Menschen die beiden Elektroden des Pixels zu einer Matrixstruktur, d Gruppe von Anzeigepixeln sind gleich. Die andere Elektrode der Natur wird geteilt. Wenn das Pixel in N Reihen und M Spalten unterteilt werden kann, können N Reihenelektroden und M Spaltenelektroden vorhanden sein. Die Zeilen und Spalten entsprechen jeweils den beiden Elektroden des lichtemittierenden Pixels. Nämlich die Kathode und Anode. Beim tatsächlichen Schaltungstreiberprozess wird zum Aufleuchten der Pixel zeilenweise oder zum Aufleuchten der Pixel spaltenweise das zeilenweise Abtastverfahren verwendet, und die Spaltenelektroden sind die Datenelektroden bei der Zeilenabtastung. Das Implementierungsverfahren ist: zyklisches Anlegen von Impulsen an jede Elektrodenreihe und gleichzeitig geben alle Spaltenelektroden Ansteuerstromimpulse der Pixel der Reihe, um die Anzeige aller Pixel einer Reihe zu realisieren. Befindet sich die Zeile nicht mehr in derselben Zeile oder in derselben Spalte, wird die Sperrspannung an die Pixel angelegt, um den "Kreuzeffekt" zu verhindern. Dieses Abtasten wird Zeile für Zeile durchgeführt, und die zum Abtasten aller Zeilen erforderliche Zeit wird als Rahmenperiode bezeichnet.

Die Auswahlzeit jeder Zeile in einem Frame ist gleich. Angenommen, die Anzahl der Abtastzeilen in einem Bild ist N und die Zeit zum Abtasten eines Bildes ist 1, dann beträgt die von einer Zeile belegte Auswahlzeit 1/N der Zeit eines Bildes. Dieser Wert wird als Duty-Cycle-Koeffizient bezeichnet. Bei gleichem Strom verringert eine Erhöhung der Anzahl von Abtastzeilen das Tastverhältnis, was eine effektive Verringerung der Strominjektion auf das organische Elektrolumineszenzpixel in einem Einzelbild bewirkt, was die Anzeigequalität verringert. Daher ist es mit der Zunahme der Anzeigepixel erforderlich, um die Anzeigequalität sicherzustellen, den Ansteuerstrom geeignet zu erhöhen oder einen Doppelschirm-Elektrodenmechanismus zu verwenden, um den Arbeitszykluskoeffizienten zu erhöhen.

Neben dem Kreuzeffekt aufgrund der gemeinsamen Bildung von Elektroden macht der Mechanismus der Rekombination positiver und negativer Ladungsträger zur Bildung von Lichtemission in organischen Elektrolumineszenz-Bildschirmen zwei beliebige lichtemittierende Pixel, solange jede Art von funktionellem Film, der ihre Struktur direkt miteinander verbunden Ja, es kann Übersprechen zwischen den beiden lichtemittierenden Pixeln geben, dh ein Pixel emittiert Licht und das andere Pixel kann auch schwaches Licht emittieren. Dieses Phänomen wird hauptsächlich durch die schlechte Dickengleichmäßigkeit des organischen funktionellen Films und die schlechte seitliche Isolierung des Films verursacht. Aus fahrtechnischer Sicht ist zur Abschwächung dieses ungünstigen Übersprechens auch die Reverse-Cut-Off-Methode eine effektive Methode in einer Leitung.

Anzeige mit Graustufensteuerung: Die Graustufen des Monitors beziehen sich auf die Helligkeitsstufe von Schwarzweißbildern von Schwarz nach Weiß. Je mehr Graustufen, desto satter das Bild von Schwarz zu Weiß und desto klarer die Details. Graustufen sind ein sehr wichtiger Indikator für die Bilddarstellung und Farbgebung. Im Allgemeinen handelt es sich bei den Bildschirmen, die für die Graustufenanzeige verwendet werden, meistens um Punktmatrix-Displays, und ihr Fahren ist hauptsächlich dynamisches Fahren. Mehrere Verfahren zur Erzielung einer Graustufensteuerung sind: Steuerverfahren, räumliche Graustufenmodulation und zeitliche Graustufenmodulation.

2) Aktives Laufwerk (AM OLED)

Jedes Pixel des aktiven Laufwerks ist mit einem LowTemperature Poly-Si Thin Film Transistor (LTP-Si TFT) mit Schaltfunktion ausgestattet, und jedes Pixel ist mit einem Ladungsspeicherkondensator ausgestattet, und die periphere Treiberschaltung und das Display-Array sind integriert im gesamten System Auf dem gleichen Glassubstrat. Die TFT-Struktur ist die gleiche wie bei LCD und kann nicht für OLED verwendet werden. Dies liegt daran, dass LCD Spannungsantrieb verwendet, während OLED auf Stromantrieb basiert und seine Helligkeit proportional zur Strommenge ist. Daher erfordert er zusätzlich zu dem adressenselektierenden TFT, der das EIN/AUS-Schalten durchführt, auch einen relativ niedrigen Ein-Widerstand, der ausreichend Strom durchlässt. Niedriges und kleines fahrendes TFT.

Aktives Fahren ist ein statisches Fahrverfahren mit Memory-Effekt und kann mit 100 % Last gefahren werden. Diese Ansteuerung ist nicht durch die Anzahl der Abtastelektroden beschränkt, und jedes Pixel kann selektiv unabhängig eingestellt werden.

Der aktive Antrieb weist kein Tastverhältnisproblem auf, und der Antrieb ist nicht durch die Anzahl der Abtastelektroden begrenzt, und es ist leicht, eine hohe Helligkeit und eine hohe Auflösung zu erreichen.

Aktives Fahren kann die Helligkeit der roten und blauen Pixel unabhängig anpassen und steuern, was der Realisierung der OLED-Farbgebung förderlicher ist.

Die Ansteuerschaltung der Aktivmatrix ist im Bildschirm verborgen, was die Integration und Miniaturisierung erleichtert. Da außerdem das Verbindungsproblem zwischen der peripheren Treiberschaltung und dem Bildschirm gelöst ist, verbessert dies die Ausbeute und Zuverlässigkeit bis zu einem gewissen Grad.

3) Vergleich zwischen aktiv und passiv

passiv aktiv

Sofortige High-Density-Lichtemission (dynamischer Antrieb/selektiv) Kontinuierliche Lichtemission (Steady-State-Drive)

Zusätzlicher IC-Chip außerhalb des Panels TFT-Treiberschaltungsdesign/Eingebauter Dünnfilm-Treiber-IC

Zeilenweises Scannen Zeilenweises Löschen von Daten

Einfache Gradationssteuerung. Auf dem TFT-Substrat werden organische EL-Bildpixel gebildet.

Niedrige Kosten/Hochspannungsantrieb Niederspannungsantrieb/geringer Stromverbrauch/hohe Kosten

Einfache Designänderungen, kurze Lieferzeit (einfache Herstellung), lange Lebensdauer der Leuchtkomponenten (komplexer Herstellungsprozess)

Einfaches Matrixlaufwerk+OLED LTPS TFT+OLED

2. Die Vor- und Nachteile von OLED

1) Vorteile von OLED

(1) Die Dicke kann weniger als 1 mm betragen, was nur 1/3 des LCD-Bildschirms entspricht, und das Gewicht ist leichter;

(2) Der feste Körper hat kein flüssiges Material, daher hat er eine bessere Stoßfestigkeit und hat keine Angst vor dem Fallen;

(3) Es gibt fast kein Problem mit dem Betrachtungswinkel, selbst bei Betrachtung unter einem großen Betrachtungswinkel ist das Bild immer noch nicht verzerrt;

(4) Die Reaktionszeit beträgt ein Tausendstel derjenigen von LCD, und bei der Anzeige von Bewegtbildern tritt absolut kein Schmierphänomen auf;

(5) Gute Eigenschaften bei niedrigen Temperaturen, es kann bei minus 40 Grad noch normal angezeigt werden, aber LCD kann dies nicht tun;

(6) Das Herstellungsverfahren ist einfach und die Kosten sind niedriger;

(7) Die Lichtausbeute ist höher und der Energieverbrauch ist niedriger als bei LCD;

(8) Es kann auf Substraten aus verschiedenen Materialien hergestellt werden und kann zu flexiblen Displays verarbeitet werden, die gebogen werden können.

2.) Nachteile von OLED

(1) Die Lebensdauer beträgt normalerweise nur 5000 Stunden, was niedriger ist als die LCD-Lebensdauer von mindestens 10,000 Stunden;

(2) Die Massenproduktion von großformatigen Bildschirmen kann nicht erreicht werden, daher ist sie derzeit nur für tragbare digitale Produkte geeignet;

(3) Es besteht das Problem unzureichender Farbreinheit und es ist nicht einfach, helle und satte Farben anzuzeigen.

3. OLED-bezogene Schlüsselprozesse

Substratvorbehandlung mit Indium-Zinn-Oxid (ITO)

(1) Ebenheit der ITO-Oberfläche

ITO wird häufig bei der Herstellung von kommerziellen Anzeigetafeln verwendet. Es hat die Vorteile einer hohen Durchlässigkeit, eines niedrigen spezifischen Widerstands und einer hohen Austrittsarbeit. Im Allgemeinen ist das durch das RF-Sputtering-Verfahren hergestellte ITO anfällig für schlechte Prozesssteuerungsfaktoren, was zu einer unebenen Oberfläche führt, die wiederum scharfe Materialien oder Vorsprünge auf der Oberfläche erzeugt. Darüber hinaus erzeugt der Prozess der Hochtemperatur-Kalzinierung und Rekristallisation auch eine hervorstehende Schicht mit einer Oberfläche von etwa 10 bis 30 nm. Die zwischen den feinen Partikeln dieser unebenen Schichten gebildeten Pfade bieten Möglichkeiten für Löcher, direkt zur Kathode zu schießen, und diese komplizierten Pfade erhöhen den Leckstrom. Im Allgemeinen gibt es drei Methoden, um den Effekt dieser Oberflächenschicht zu lösen: Eine besteht darin, die Dicke der Lochinjektionsschicht und der Lochtransportschicht zu erhöhen, um den Leckstrom zu reduzieren. Dieses Verfahren wird hauptsächlich für PLEDs und OLEDs mit einer dicken Lochschicht (~200 nm) verwendet. Die zweite besteht darin, das ITO-Glas aufzubereiten, um die Oberfläche glatt zu machen. Die dritte besteht darin, andere Beschichtungsmethoden zu verwenden, um die Oberfläche glatter zu machen (wie in Abbildung 3 gezeigt).

(2) Erhöhung der ITO-Arbeitsfunktion

Wenn Löcher von ITO in HIL injiziert werden, erzeugt eine zu große potentielle Energiedifferenz eine Schottky-Barriere, die es für Löcher schwierig macht, injiziert zu werden. Daher steht die Verringerung der potentiellen Energiedifferenz der ITO/HIL-Grenzfläche im Mittelpunkt der ITO-Vorbehandlung. Im Allgemeinen verwenden wir die O2-Plasma-Methode, um die Sättigung von Sauerstoffatomen in ITO zu erhöhen, um den Zweck der Erhöhung der Austrittsarbeit zu erreichen. Die Austrittsarbeit von ITO nach O2-Plasma-Behandlung kann von ursprünglich 4.8 eV auf 5.2 eV erhöht werden, was der Austrittsarbeit von HIL sehr nahe kommt.

① Hilfselektrode hinzufügen

Da die OLED ein Stromtreibergerät ist, wird, wenn der externe Schaltkreis zu lang oder zu dünn ist, ein ernsthafter Spannungsabfall in dem externen Schaltkreis verursacht, der dazu führt, dass der Spannungsabfall am OLED-Gerät abfällt, was zu einer Verringerung von . führt die Lichtstärke des Panels. Da der ITO-Widerstand zu groß ist (10 Ohm / Quadrat), kann es leicht zu einem unnötigen externen Stromverbrauch kommen. Das Hinzufügen einer Hilfselektrode zum Reduzieren des Spannungsgradienten wird ein schneller Weg, um die Lichtausbeute zu erhöhen und die Ansteuerspannung zu reduzieren. Chrom (Cr: Chrom) ist das am häufigsten verwendete Material für Hilfselektroden. Es hat die Vorteile einer guten Stabilität gegenüber Umwelteinflüssen und einer größeren Selektivität gegenüber Ätzlösungen. Sein Widerstandswert beträgt jedoch 2 Ohm / Quadrat, wenn der Film 100 nm beträgt, was in einigen Anwendungen immer noch zu groß ist. Daher hat Aluminium (Al: Aluminium) Metall (0.2 Ohm/Quadrat) einen niedrigeren Widerstandswert bei gleicher Dicke. ) Wird eine weitere bessere Wahl für Hilfselektroden. Die hohe Aktivität von Aluminiummetall macht es jedoch auch zu einem Zuverlässigkeitsproblem; Daher wurden mehrschichtige Hilfsmetalle vorgeschlagen, wie zum Beispiel: Cr / Al / Cr oder Mo / Al / Mo. Solche Prozesse erhöhen jedoch die Komplexität und die Kosten, so dass die Wahl des Hilfselektrodenmaterials zu einem der Schlüsselpunkte in das OLED-Verfahren.

② Kathodenprozess

Bei einem hochauflösenden OLED-Panel ist die Feinkathode von der Kathode getrennt. Das allgemein verwendete Verfahren ist der Pilzstrukturansatz, der der Negativ-Photoresist-Entwicklungstechnologie der Drucktechnologie ähnelt. Beim Entwicklungsprozess eines negativen Photoresists beeinflussen viele Prozessvariationen die Qualität und Ausbeute der Kathode. Zum Beispiel Durchgangswiderstand, Dielektrizitätskonstante, hohe Auflösung, hohe Tg, geringer Verlust der kritischen Dimension (CD) und geeignete Haftgrenzfläche mit ITO oder anderen organischen Schichten.

③ Paket

(1) Wasserabsorbierendes Material

Im Allgemeinen wird der Lebenszyklus einer OLED leicht durch den umgebenden Wasserdampf und Sauerstoff beeinflusst und verkürzt. Es gibt zwei Hauptquellen für Feuchtigkeit: Eine ist das Eindringen in das Gerät durch die äußere Umgebung und die andere ist die Feuchtigkeit, die von jeder Materialschicht beim OLED-Prozess aufgenommen wird. Um den Wasserdampfeintrag in das Bauteil zu reduzieren oder den vom Prozess aufgenommenen Wasserdampf zu eliminieren, wird am häufigsten das Trockenmittel verwendet. Trockenmittel kann chemische Adsorption oder physikalische Adsorption verwenden, um sich frei bewegende Wassermoleküle einzufangen, um den Zweck zu erreichen, Wasserdampf in der Komponente zu entfernen.

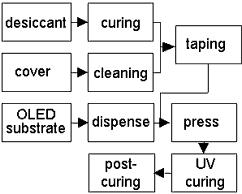

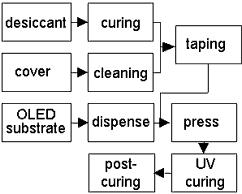

(2) Prozess- und Geräteentwicklung

Der Verpackungsprozess ist in Abbildung 4 dargestellt. Um das Trockenmittel auf der Deckplatte zu platzieren und die Deckplatte glatt mit dem Substrat zu verbinden, muss er in einer Vakuumumgebung durchgeführt werden oder die Kavität wird mit einem Inertgas gefüllt, z als Stickstoff. Es ist erwähnenswert, dass die drei Hauptziele des Entwicklung von Verpackungsprozessen und Anlagentechnik.

Unsere anderen Produkt: